Las propiedades físicas de los materiales compuestos dependen de las fibras que se utilizan en su construcción. Cuando se combinan resinas y fibras, las propiedades resultantes del material reflejan fielmente las de las fibras individuales. Los datos de las pruebas indican que los materiales reforzados con fibras soportan la mayor parte de la carga en las estructuras compuestas, lo que hace que la selección del tejido adecuado sea fundamental en el diseño de materiales compuestos.

Comience por determinar el tipo de refuerzo que necesita para su proyecto. Normalmente, los fabricantes eligen entre tres tipos comunes de refuerzo: fibra de vidrio, fibra de carbono y Kevlar® (fibra de aramida). La fibra de vidrio suele ser la opción universal, la fibra de carbono proporciona una gran rigidez y el Kevlar® ofrece una gran resistencia a la abrasión. Además, los tipos de tela se pueden combinar en laminados para formar pilas híbridas, aprovechando los beneficios de múltiples materiales.

La fibra de vidrio es fundamental para la industria de los materiales compuestos y se ha utilizado en diversas aplicaciones desde la década de 1950. Sus propiedades son bien conocidas y es liviana con una resistencia moderada a la tracción y la compresión. La fibra de vidrio puede soportar daños y cargas cíclicas y es fácil de manipular. Los productos fabricados con fibra de vidrio se conocen como productos de plástico reforzado con fibra de vidrio (FRP) y son comunes en muchas áreas de la vida.

Los filamentos de fibra de vidrio se producen fundiendo cuarzo y otros materiales minerales a altas temperaturas hasta formar una suspensión de vidrio, que luego se estira para formar filamentos de alta velocidad. La fibra de vidrio tiene ventajas como resistencia al calor, resistencia a la corrosión y buen aislamiento, pero comparte la desventaja de la fragilidad y la mala ductilidad con la fibra de carbono, y no es resistente al desgaste. Se usa ampliamente en campos que requieren aislamiento, conservación del calor y resistencia a la corrosión.

La fibra de vidrio es el material compuesto más utilizado debido a su costo relativamente bajo y sus propiedades físicas moderadas. Es adecuado para proyectos cotidianos y piezas que no requieren los más altos niveles de resistencia y durabilidad. Para maximizar sus propiedades de resistencia, la fibra de vidrio debe usarse con resinas epoxi y curarse mediante técnicas de laminación estándar. Se utiliza comúnmente en las industrias automotriz, marina, de construcción, química y aeroespacial, así como en artículos deportivos.

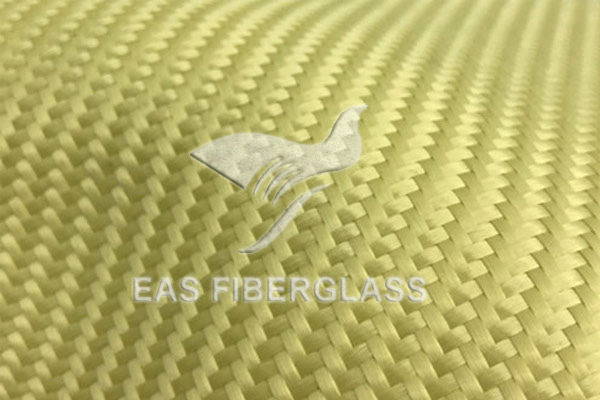

Los tejidos de fibra de aramida, a menudo denominados tejidos de kevlar, son tejidos fabricados a partir de fibras de aramida. La fibra de aramida es un compuesto químico de alta tecnología conocido por su alta resistencia, resistencia a altas temperaturas, resistencia a la corrosión y ligereza. Es un material clave en la industria de defensa, con un uso extensivo en equipos a prueba de balas y equipo de vuelo.

Las fibras de aramida estuvieron entre las primeras fibras sintéticas de alta resistencia que ganaron aceptación en la industria de los plásticos reforzados con fibra (FRP). Las fibras de para-aramida de grado compuesto son livianas, tienen una excelente resistencia a la tracción específica y son altamente resistentes al impacto y la abrasión. Las aplicaciones comunes incluyen cascos livianos para kayaks y canoas, paneles de fuselaje de aeronaves, recipientes a presión, guantes resistentes a cortes y chalecos antibalas. Las fibras de aramida se usan típicamente con resinas de epoxi o de éster de vinilo.

Con un contenido de carbono superior al 90 %, la fibra de carbono posee la mayor resistencia a la tracción máxima en la industria de los FRP. También tiene la mayor resistencia a la compresión y a la flexión. Estas fibras se procesan y combinan para formar refuerzos de fibra de carbono, como telas y estopas.

El refuerzo de fibra de carbono ofrece una alta resistencia específica y rigidez y, por lo general, es más costoso que otros refuerzos de fibra. Para maximizar sus propiedades de resistencia, la fibra de carbono debe usarse con resinas epoxi y curarse mediante técnicas de laminación estándar. Es ideal para aplicaciones automotrices, marinas y aeroespaciales y también se usa comúnmente en artículos deportivos.

Al seleccionar cuidadosamente el tipo correcto de refuerzo para su proyecto, puede asegurarse de que su estructura compuesta logre el equilibrio deseado de resistencia, durabilidad y rentabilidad.